Die Lean-Methodik dreht sich ganz um kontinuierliche Verbesserung, mit den Hauptzielen, Abfall zu reduzieren, Effizienz zu steigern und Geschäftsprozesse zu optimieren.

Einfach ausgedrückt bedeutet Lean Thinking, die Prozesse eines Unternehmens zu betrachten und sich die folgenden Fragen zu stellen:

- Fügt jede Aktivität dem Kunden einen Mehrwert hinzu?

- Können wir diese Aktivität in kürzerer Zeit mit weniger Ressourcen abschließen?

- Können wir die Aktivität beseitigen?

- Wie könnten wir die Arbeitsabläufe verbessern?

- Was hält uns davon ab, Perfektion zu erreichen?

Unabhängig von Ihrer Branche kann Lean Management Ihnen helfen, das Kundenerlebnis zu verbessern, verschwenderische Prozesse zu optimieren und die Qualität zu steigern.

In diesem Leitfaden erfahren Sie:

- Die Geschichte der Lean-Methodik

- Fünf zentrale Lean-Management-Prinzipien

- Wesentliche Werkzeuge und Techniken

- Die Vorteile und Herausforderungen von Lean

- Wie sich Lean-Methodik und Geschäftsprozessmanagement unterscheiden

- Warum Sie beide Methoden für Ihre Organisation nutzen sollten

- Anwendungsfälle für BPM und Lean-Methodik

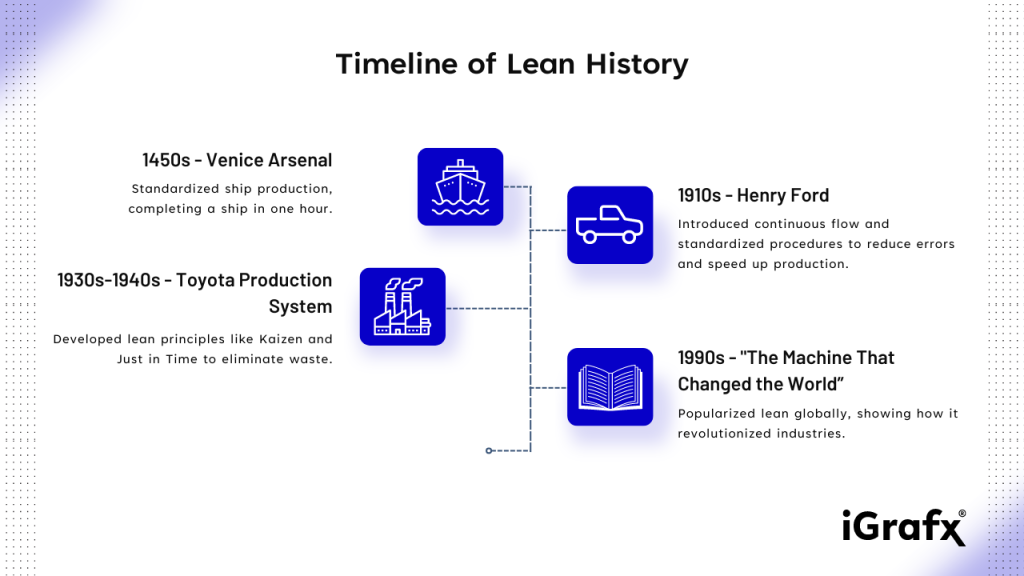

Eine kurze Geschichte der Lean-Methodik

Lean Thinking wurde in den 1990er Jahren populär, aber die Prinzipien hinter der Methodik reichen Hunderte von Jahren zurück. Das Venedig-Arsenal entwickelte Schiffe für die Marine und implementierte Prozesse, die die Produktionslinie standardisierten und optimierten.

Diese Verfahren wurden in den 1450er Jahren eingeführt und ermöglichten es den Arbeitern, Galeerenschiffe innerhalb einer Stunde durch die Produktionslinie zu bewegen. Die Innovationen waren so bahnbrechend, dass König Heinrich III. die Stätte besuchte, um den Prozess zu beobachten.

Henry Ford war auch ein Innovator im Lean Thinking, indem er kontinuierliche Flows und standardisierte Verfahren einführte, um Fehler zu reduzieren und die Produktion zu beschleunigen.

Das Toyota-Produktionssystem

Toyota entwickelte die Lean-Methodik, die wir heute in Japan kennen und lieben. Das Unternehmen sah sich in den 1930er und 1940er Jahren erheblichen Einschränkungen gegenüber, aber das Toyota Production System wurde entwickelt, um Verschwendung zu mindern und die Produktion zu beschleunigen.

Die TPS-Prinzipien, darunter Poka-yoke, Kaizen und Just in Time, gewannen dank eines Buches aus den 1990er Jahren an Bedeutung. The Machine That Changed the World brachte Lean-Prinzipien einem globalen Publikum näher und führte zu einer Effizienzrenaissance.

Heute ist Lean Management nicht nur für die Fertigungsindustrie; Gesundheitswesen, Regierungsbehörden, dienstleistungsorientierte Unternehmen und mehr implementieren sie ebenfalls in ihren Praktiken.

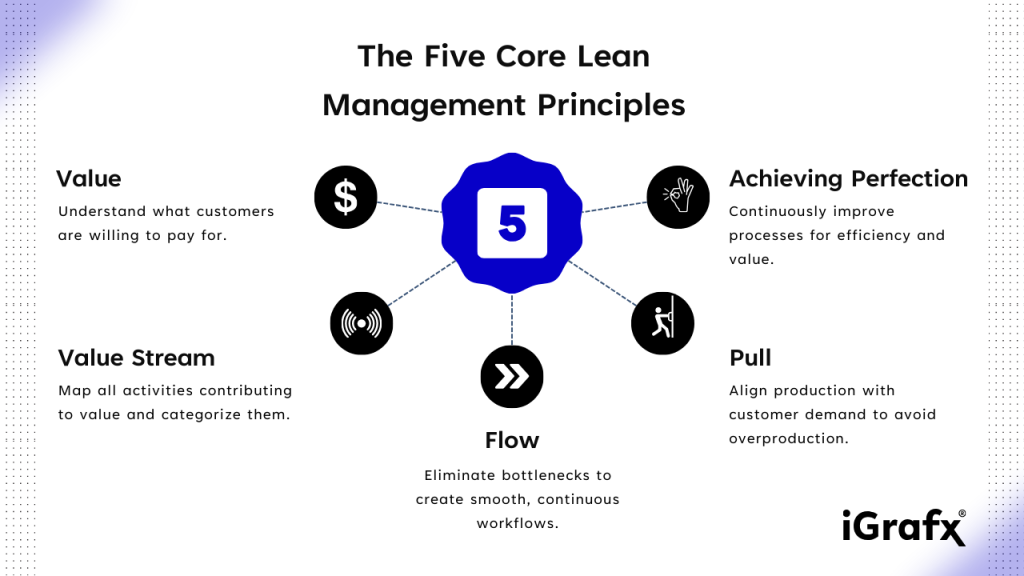

Was sind die Kernkonzepte des Lean-Managements?

Die Lean-Methodik verwendet fünf grundlegende Konzepte, die als Leitlinien für Organisationen dienen, die Effizienz steigern und eine Kultur der kontinuierlichen Verbesserung fördern möchten:

- Wert

- Werstrom

- Fluss

- Ziehen

- Perfektion erreichen

Schauen wir uns jeden einzelnen genauer an.

Wertdefinition

Jedes Unternehmen muss den Wert erkennen, den seine Dienstleistungen oder Produkte den Kunden bieten. Das Verständnis ihrer Wünsche und Bedürfnisse ist der erste Schritt, aber Sie müssen auch festlegen, wie viel Ihre Kunden zahlen werden.

Website-Analysen, Umfragen und Interviews können Ihnen helfen, Ihre Zielgruppe besser zu verstehen. Denken Sie daran, dass sich die Wünsche und Bedürfnisse der Verbraucher ständig ändern, und wenn Sie den Wert, den Sie bieten, nicht klar definieren können, gehen sie woanders hin.

Kartierung deines Wertstroms

Sobald Sie den Wert Ihres Unternehmens definiert haben, müssen Sie kartieren, wie Prozesse und Aktivitäten zu diesem Wert beitragen, und sie in Kategorien aufteilen:

- Notwendiger, aber nicht mehrwertiger Wert: Diese Aktivitäten sind für Ihre Prozesse von entscheidender Bedeutung, tragen aber nicht zur Wertwahrnehmung des Kunden bei – zum Beispiel Qualitätssicherung, Compliance und Gerätewartung.

- Unnötiger Nicht-Mehrwert: UNVA-Prozesse und -Aktivitäten bieten keinen Mehrwert und verursachen überschüssigen Abfall. Beispiele sind das Bestellen von Überschussbeständen, die Investition in mehr Ressourcen und das lange Warten auf Ausrüstung.

- Wertschöpfende Aktivitäten: Diese Aktivitäten transformieren die Dienstleistung oder das Produkt und steigern seinen Wert in den Augen des Kunden. Beispiele sind Montage, Fertigung und Dienstleistungserbringung.

Im Lean zählt Wert als alles, wofür der Kunde bereit ist zu zahlen. Obwohl Qualitätssicherung entscheidend für die Kundenzufriedenheit ist, ist sie eine notwendige, aber nicht mehrwertige Tätigkeit, da die Kunden nicht direkt dafür bezahlen.

Aber es erhält die Produktqualität und verhindert Überarbeitungen, was letztlich zum Gesamtwert beiträgt.

Um unnötige Prozesse zu identifizieren, fragen Sie sich, ob die Aktivität direkt zum wahrgenommenen Wert des Kunden beiträgt. Wenn nicht, könnte es ein Kandidat für Eliminierung oder Optimierung sein.

Berücksichtigen Sie die möglichen Folgen, wenn jeder Prozess entfernt wird, da dies die Kundenzufriedenheit verringern und den Ruf Ihres Unternehmens negativ beeinträchtigen könnte.

Flusserzeugung

Flow in Lean ist der reibungslose und ununterbrochene Ablauf der Arbeit durch einen Prozess.

Unternehmen erreichen dies, indem sie Engpässe beseitigen, den Bestand reduzieren und Arbeitsabläufe optimieren, wodurch die Gesamtleistung des Unternehmens verbessert wird.

Die Schaffung von Fluss ist nach der Eliminierung von Abfall unerlässlich, da sie sicherstellt, dass die Prozesse reibungslos ablaufen und keine unnötigen Verzögerungen entstehen. In dieser Phase stehen Ihre Mitarbeiter an erster Stelle, da Änderungen sie betreffen.

Wenn Sie Flow schaffen, ist es entscheidend, Strategien für einen reibungslosen Übergang umzusetzen, darunter:

- Angebot von Schulungen und Kompetenzentwicklung

- Festlegung von Standards und Erwartungen

- Bereitstellung von Leitfäden und Arbeitsheften

- Einführung funktionsübergreifender Abteilungen

- Sicherstellung einer gleichmäßigen Verteilung der Arbeitslasten

Aufbau von Ziehkraft

Ein Pull-System ist eine Strategie, die sicherstellt, dass die Arbeit erst beginnt, wenn eine Nachfrage besteht.

Dieser Ansatz eliminiert Verschwendung, indem Dienstleistungserbringung und Produktion auf Basis von Prognosen oder Annahmen mit Prozessen in Einklang gebracht werden, Pull-Systeme Signale oder Auslöser aus nachgelagerten Aktivitäten nutzen und dann Upstream-Maßnahmen einleiten.

Indem sie sich darauf konzentrieren, nur das zu produzieren, was benötigt wird, wenn es gebraucht wird, können Pull-Systeme dazu beitragen, die Lagerbestände zu reduzieren, die Effizienz zu steigern und die Reaktionsfähigkeit auf Kundenanforderungen zu erhöhen.

Perfektion erreichen

Eine Organisation, die eine kontinuierliche Verbesserungs- und Wachstumskultur schafft, kann neue Trends und Branchenveränderungen überstehen und gleichzeitig Kundenzufriedenheit gewährleisten.

Die Bewertung von Veränderungen innerhalb von Prozessen und die Inspiration der Mitarbeitenden, sich für Veränderungen zu begeistern, ermöglicht Ihrem Unternehmen Wachstum und Skalierung. Denk daran, Lean Practice ist keine einmalige Sache; Es ist eine fortlaufende Praxis, die häufige Überwachung erfordert.

Wichtige Techniken und Werkzeuge im Lean Thinking

Jetzt, da Sie die wichtigsten Prinzipien von Lean kennen, ist es an der Zeit, die Techniken zu enthüllen, die es möglich machen. Jede Technik trägt dazu bei, Ineffizienzen zu erkennen und durch spezialisierte Werkzeuge und Methoden zu mindern.

5S

Die 5S-Methodik legt die Grundlage für Ihr Lean-Management-System. Es hat fünf Prinzipien, von denen jedes eine entscheidende Rolle bei der Reduzierung von Abfall, der Kostensenkung und der Verbesserung der Mitarbeitermoral spielt:

- Sortieren (Seiri): Entfernen unnötiger Gegenstände aus dem Unternehmen, wie alte Ausrüstung und ungenutzte Materialien.

- Set in Order (Seiton): Ausrüstung und Materialien für einfachen Zugang organisieren und einen bestimmten Platz für wichtige Gegenstände am Arbeitsplatz zuweisen.

- Shine (Seiso): Eine saubere Arbeitsumgebung erhalten, indem man sofort Schmutz entfernt und Verschüttungen beseitigt.

- Standardisieren (Seiketsu): Standardverfahren für alle Mitarbeiter entwickeln und visuelle Werkzeuge für Management und Ordnung implementieren.

- Sustain: (Shitsuke): Bewertung ab, ob Mitarbeiter Standards erfüllen und Schulungen anbieten.

Der 5S-Prozess mag einfach erscheinen, erfordert aber Zusammenarbeit und Akzeptanz aller Mitarbeiter.

Kanban

Workflow-Visualisierung hilft wichtigen Stakeholdern, den Status verschiedener Aufgaben zu erkennen und Prozessengpässe zu isolieren. Kanban-Boards verwenden das Pull-System, das Aufgaben in die nächste Stufe verschiebt, sobald sie bereit sind, anstatt sie durchzuschieben.

Jede Karte repräsentiert eine andere Aufgabe, und die Boards haben WIP (Work-in-Work)-Grenzen, um den Prozessfluss zu verbessern und Überlastungen zu vermeiden.

Kaizen

Auf Japanisch bedeutet Kaizen ständige Verbesserung. Es ermutigt alle Mitarbeitenden, ihre Ideen zur Umsetzung von Prozessverbesserungen am Arbeitsplatz einzubringen. Sie ist entscheidend für Perfektion und kann für hochrangige Managementteams von Vorteil sein.

Alle Aufgaben und Arbeitsabläufe tragen zu den organisationsweiten Zielen bei, aber Führungskräfte könnten einzelne Aufgaben der Mitarbeiter übersehen. Indem jeder Mitarbeiter dazu inspiriert wird, Änderungen vorzuschlagen, kann ein Unternehmen einen Lean-Ansatz in allen Abläufen umsetzen.

Noch rechtzeitig (Just in Time)

Keine Pull-Strategie funktioniert ohne die Just-in-Time-Technik. Der Ansatz fördert die Herstellung und Lieferung von Produkten bei Bedarf und reduziert das Risiko überschüssiger Lagerbestände. Just in Time ist entscheidend für die Lean-Produktion, steigert den Cashflow und steigert die Effizienz.

Poka-Joch

Poka-Yoke (Fehlersicherung) ist eine Technik, die Prozesse und Systeme implementiert, um Fehler zu verhindern.

Während Qualitätssicherung oft als notwendige, aber nicht wertschöpfende Tätigkeit gilt, ist Poka-Yoke eine proaktive Maßnahme, die dazu beiträgt, den Bedarf an Nacharbeit und Inspektion zu verringern und so Effizienz und Qualität zu steigern.

Fehlersicherheit ist in einem Pull-System unerlässlich und stellt sicher, dass Produkte und Dienstleistungen den Kundenerwartungen entsprechen.

Indem Fehler an der Ursache vermieden werden, kann Poka-Yoke helfen, Fehler zu beseitigen und Verschwendung zu reduzieren, was zu höherer Kundenzufriedenheit und höherer Rentabilität führt.

Vorteile der Lean-Methodik:

- Effizienz: Lean Management erhöht die Effizienz und ermöglicht es Organisationen, Ressourcen zu sparen und bessere Geschäftsergebnisse zu erzielen.

- Qualität: Da die Lean-Methodik auf Fehlerminimierung und Qualitätsverbesserung setzt, kann sie dem Kunden mehr Mehrwert bieten.

- Geringere Kosten:Alle Unternehmen möchten ihren Gewinn verbessern und höhere Gewinne erzielen. Value Stream Mapping kann unnötige Ausgaben beseitigen und so die finanzielle Leistung steigern.

- Engagement: Mitarbeiterproduktivität und -bindungsraten sind fortlaufende Anliegen für Unternehmen, aber Lean Management fördert eine Kultur der Zusammenarbeit und des Fortschritts. Durch die Stärkung der Arbeitnehmer können Unternehmen hohe Fluktuationen reduzieren.

Die Nachteile des Lean-Managements:

- Langfristige Probleme: Die Lean-Methodik konzentriert sich auf sofortige Verbesserungen, um Kosten zu senken und die Effizienz zu steigern. Unternehmen vergessen oft, die langfristigen Auswirkungen jeder Entscheidung zu bedenken, was zu nicht nachhaltigen Praktiken führen kann.

- Unsicherheit: Manche Mitarbeiter lehnen Veränderungen ab und fühlen sich überwältigt, wenn ihr Unternehmen Lean-Techniken anwendet.

- Qualitätskontrolle: Lean Management beinhaltet das Ausbalancieren von Kosten und Qualität. Ein Fokus auf Effizienz könnte zu Qualitätsproblemen führen.

- Investition: Wenn ein Unternehmen plant, auf Lean-Techniken umzusteigen, muss es in kontinuierliche Schulungen und Umstrukturierungen investieren. Kleine Unternehmen mit begrenzten Ressourcen könnten es als zu teuer empfinden, Lean zu praktizieren.

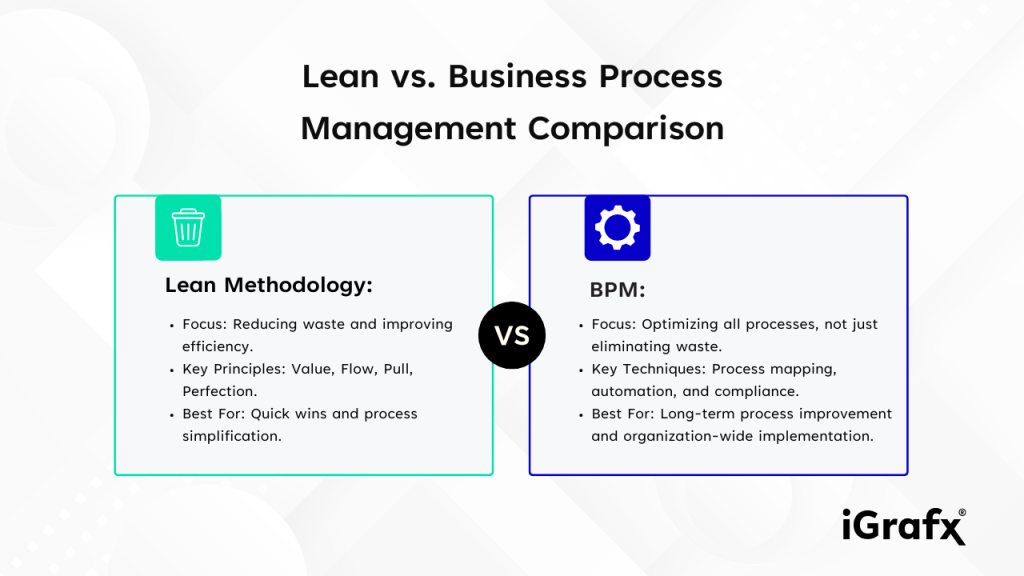

Ist Lean Management oder Business Process Management besser?

Wenn Sie operative Exzellenz erreichen und die Effizienz maximieren möchten, gibt es viele Dinge zu bedenken – unter anderem, ob Lean Management, Six Sigma oder BPM die beste Wahl für Ihre Ziele sind. Jede Methodik verfolgt ähnliche Ziele, aber die Disziplinen und Techniken unterscheiden sich.

Wir wissen bereits, was Lean Management ist, aber worin unterscheiden sich Business Process Management und Six Sigma?

- Six Sigma: Die Six-Sigma-Methodik beseitigt Produkt- und Dienstleistungsfehler. Sie konzentriert sich auf Kundenerwartungen und zielt darauf ab, Produkte zu liefern, die diese erfüllen. Einfach ausgedrückt dreht sich die Methodik darum, überlegene Dienstleistungen und Produkte zu schaffen.

- Business Process Management: BPM ist eine wichtige Strategie für Organisationen, die alle Prozesse optimieren und verbessern möchten. Es ist ein ganzheitlicherer Ansatz als Lean Management, das darauf abzielt, Verschwendung zu verhindern und die Effizienz zu steigern.

Während Lean Management für Organisationen am besten geeignet ist, die Prozesse vereinfachen und schnelle Gewinne sichern möchten, ermöglicht BPM-Software Unternehmen, Prozesse zu verfeinern und Änderungen umzusetzen, die langfristige Vorteile bringen.

Sie können die Lean-Prozess-Methodik als Teil des Business Process Management-Schutzes betrachten.

Nutzung der Kräfte von BPM und Lean-Management

Viele glauben, dass Lean Management und Business Process Management direkt miteinander konkurrieren, aber die Kombination beider für maximale Vorteile ist möglich. So läuft das:

Abbildung von Prozessen und Beseitigung von Engpässen

Process Mining isoliert wichtige Geschäftsprozesse und kartiert sie, sodass Manager Engpässe innerhalb von Arbeitsabläufen identifizieren können. Lean-Management-Techniken können diese Karten nutzen, um überschüssigen Abfall zu identifizieren und Ihnen so einen vollständigen Überblick über jeden Workflow zu geben.

Während Lean Management Lagerbestände, Überproduktion, Wartezeiten und Mängel identifiziert, untersucht das Geschäftsprozessmanagement die Schritte in jedem Prozess und hebt Aktivitäten hervor, die keinen Mehrwert bieten.

Optimierung und Standardisierung

Lean-Praxen können Prozesse optimieren, indem sie verschwenderische Aktivitäten beseitigen und sich auf die konzentrieren, die Wert bieten. BPM kann Organisationen dabei helfen, Prozesse umzugestalten und zu simulieren, wobei deren Leistung isoliert wird, bevor jeder Prozess offiziell abteilungsübergreifend implementiert wird.

Lean-Techniken schaffen standardisierte Verfahren, aber BPM kann formelle Verfahren und Dokumentationen entwickeln, die Compliance und Governance erleichtern.

Förderung eines Kreislaufs kontinuierlicher Verbesserung

Sobald notwendige Änderungen identifiziert sind, ist es wichtig, die Auswirkungen jedes neuen Prozesses zu überwachen. BPM baut einen organisationsweiten Rahmen für die Implementierung und Überwachung von Änderungen auf. Lean Management fördert außerdem kontinuierliche Verbesserung durch Kaizen.

Anwendungsfälle für einen kombinierten BPM- und Lean-Ansatz

Zu wissen, wann man BPM und Lean-Methodik kombinieren sollte, kann herausfordernd sein, aber beide Ansätze funktionieren in manchen Branchen besser als in anderen. Als Nächstes zeigen wir die Branchen, in denen eine taktische Kombination zu besseren Ergebnissen führen kann.

BPM und Lean Manufacturing

Die Fertigungsindustrie kann davon profitieren, beide Methoden für das Lieferkettenmanagement zu nutzen. Lean-Techniken beseitigen Verschwendung in Produktion und Distribution, während BPM alltägliche Aufgaben automatisieren und die Einhaltung der Vorschriften bei der Zusammenarbeit mit Drittanbietern überwachen kann.

Gesundheitswesen

Alle Gesundheitsdienstleister wissen, dass ein patientenorientierter Ansatz für ihr Überleben entscheidend ist. Die Kombination von BPM- und Lean-Praxen kann die Patientenreise optimieren, indem Wartezeiten verkürzt und Ablaufprozesse gesteuert werden. BPM entwickelt außerdem Standards, die Compliance und Beziehungen zu Dritten gewährleisten.

Finanzdienstleistungen

Der Finanzsektor ist stark reguliert, und Anbieter müssen die Gesetze einhalten und den Kunden ein reibungsloses Erlebnis bieten. BPM kann Kreditanträge automatisieren und standardisieren, während die Lean-Methodik Pull-Systeme implementiert, um die Antragszeiten zu verkürzen.

Das Fazit

Die Lean-Methodik wird weiterhin eine bedeutende Rolle dabei spielen, Organisationen dabei zu unterstützen, Abfall zu reduzieren und die Effizienz zu steigern. Ja, es kann teuer sein, aber viele würden zustimmen, dass der Nutzen ihre anfängliche Investition bei weitem überwiegt.

Wenn Sie Prozessverbesserungen priorisieren und Engpässe lösen möchten, kann die Kombination von BPM und Lean-Prinzipien kurz- und langfristige Unternehmensziele erreichen. Unsere Process360 Live-Software ist eine innovative Lösung für Unternehmen jeder Größe.

Als End-to-End-Plattform kann sie einen gesamten Prozess von der Identifikation bis zur Standardisierung verwalten. Bitte buchen Sie noch heute eine kostenlose Probezeit und sehen Sie, wie sie Ihre Organisation revolutionieren kann.