La méthodologie Lean est axée sur l’amélioration continue, avec pour objectifs principaux de réduire les déchets, d’améliorer l’efficacité et de rationaliser les processus métier.

En termes simples, la pensée Lean consiste à examiner les processus d’une entreprise et à se poser les questions suivantes :

- Chaque activité apporte-t-elle de la valeur au client ?

- Pouvons-nous terminer cette activité en moins de temps avec moins de ressources ?

- Peut-on éliminer cette activité ?

- Comment pourrions-nous améliorer les flux de travail ?

- Qu’est-ce qui nous empêche d’atteindre la perfection ?

Quel que soit votre secteur, le Lean management peut vous aider à améliorer l’expérience client, optimiser les processus inutiles et améliorer la qualité.

Dans ce guide, vous apprendrez :

- L’histoire de la méthodologie Lean

- Cinq principes fondamentaux de la gestion Lean

- Outils et techniques essentiels

- Les avantages et défis du Lean

- Différences entre la méthodologie Lean et la gestion des processus métier

- Pourquoi vous devriez utiliser ces deux méthodes pour votre organisation

- Cas d’utilisation pour le BPM et la méthodologie Lean

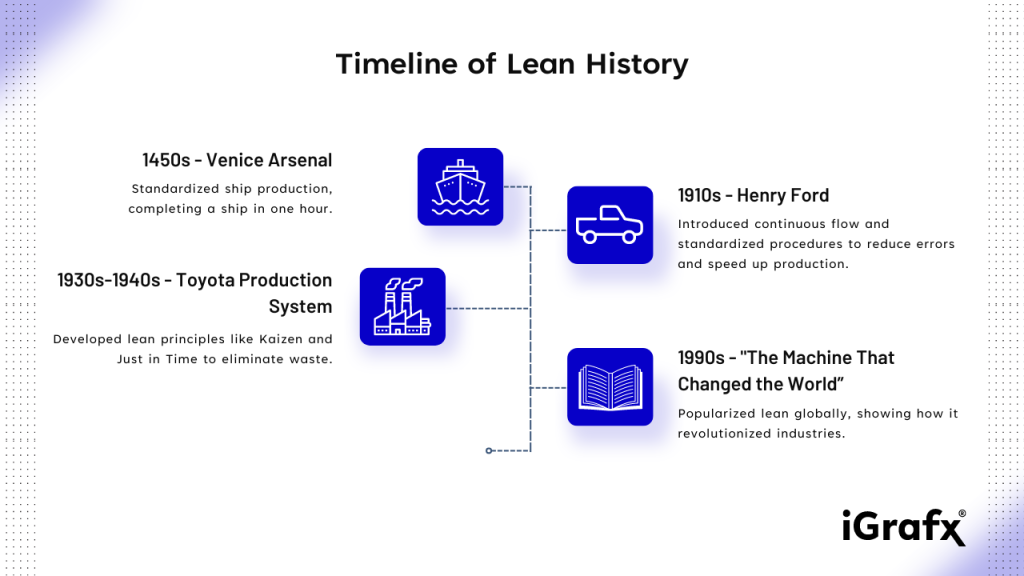

Un bref historique de la méthodologie lean

La pensée allégée est devenue populaire dans les années 1990, mais les principes sous-jacents à cette méthodologie remontent à des centaines d’années. L’Arsenal de Venise créait des navires pour la marine et mettait en place des processus qui standardisaient et rationalisaient la chaîne de production.

Ces procédés furent mis en œuvre dans les années 1450 et permettaient aux ouvriers de faire circuler des galères sur la chaîne de production en une heure. Les innovations furent si révolutionnaires que le roi Henri III visita le site pour assister au processus.

Henry Ford fut également un pionnier dans la pensée lean, introduisant un flux continu et des procédures standardisées pour réduire les erreurs et accélérer la production.

Le système de production Toyota

Toyota a développé la méthodologie lean que nous connaissons et aimons aujourd’hui au Japon. L’entreprise a dû faire face à d’importantes contraintes dans les années 1930 et 1940, mais le système de production Toyota a été conçu pour réduire le gaspillage et accélérer la production.

Les principes du TPS, dont Poka-yoke, Kaizen et Just in Time, ont gagné en popularité grâce à un livre écrit dans les années 1990. La Machine qui a changé le monde a apporté les principes lean à un public mondial, entraînant une renaissance de l’efficacité.

Aujourd’hui, le lean management ne concerne plus seulement l’industrie manufacturière ; le secteur de la santé, les autorités gouvernementales, les entreprises de services, et bien d’autres l’appliquent également dans leurs pratiques.

Quels sont les concepts fondamentaux de la gestion lean ?

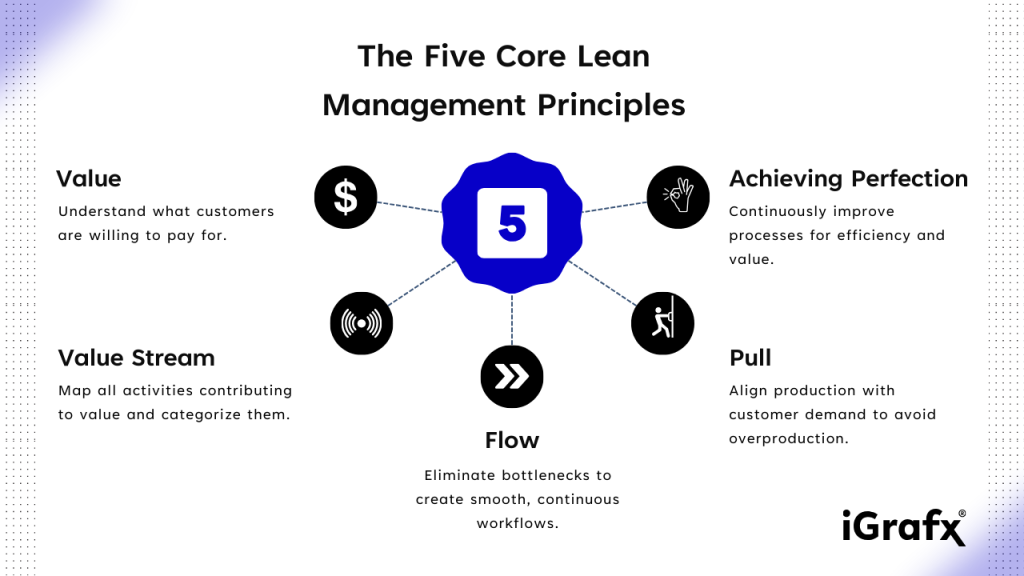

La méthodologie Lean utilise cinq concepts fondamentaux qui servent de lignes directrices aux organisations souhaitant améliorer l’efficacité et promouvoir une culture d’amélioration continue :

- Valeur

- Flux de valeur

- Couler

- Tirer

- Atteindre la perfection

Examinons chacun de ces points plus en détail.

Définition de la valeur

Chaque entreprise doit identifier la valeur que ses services ou produits apportent aux clients. Comprendre leurs désirs et besoins est la première étape, mais vous devez aussi déterminer combien vos clients seront prêts à payer.

L’utilisation d’analyses de sites web, d’enquêtes et d’entretiens peut vous aider à mieux comprendre votre public cible. Rappelez-vous, les désirs et besoins des consommateurs changent constamment, et si vous ne pouvez pas définir clairement la valeur que vous apportez, ils iront ailleurs.

Cartographier votre flux de valeur

Une fois que vous avez défini la valeur de votre entreprise, vous devrez cartographier comment les processus et activités ajoutent à cette valeur et les diviser en catégories :

- Nécessaire mais sans valeur ajoutée : Ces activités sont essentielles à vos processus mais ne contribuent pas à la perception de la valeur par le client — par exemple, l’assurance qualité, la conformité et la maintenance des équipements.

- Valeur non ajoutée inutile : les processus et activités de l’UNVA n’apportent pas de valeur et génèrent des déchets excessifs. Parmi les exemples, on trouve la commande de stock excédentaire, l’investissement dans plus de ressources et l’attente prolongée pour l’équipement.

- Activités à valeur ajoutée : Ces activités transforment le service ou le produit, augmentant ainsi sa valeur aux yeux du client. Parmi les exemples figurent l’assemblage, la fabrication et la prestation de services.

Dans le Lean, la valeur compte comme tout ce que le client est prêt à payer. Bien que l’assurance qualité soit cruciale pour garantir la satisfaction client, c’est une activité nécessaire mais sans valeur ajoutée, car les clients ne paient pas directement pour cela.

Mais cela maintient la qualité du produit et empêche les refontes, contribuant finalement à la valeur globale.

Pour identifier les processus inutiles, demandez-vous si cette activité ajoute directement à la valeur perçue du client. Sinon, cela peut être un candidat à élimination ou optimisation.

Considérez les conséquences potentielles de supprimer un processus, car cela pourrait réduire la satisfaction client et nuire à la réputation de votre entreprise.

Création d’écoulement

Le flow in Lean est le déroulement fluide et ininterrompu du travail à travers un processus.

Les entreprises y parviennent en éliminant les goulets d’étranglement, en réduisant les stocks et en optimisant les flux de travail, améliorant ainsi la performance globale de l’entreprise.

Créer un flux est essentiel après avoir éliminé les gaspillages, car cela garantit que les processus sont fluides et ne provoquent pas de retards inutiles. À cette étape, vos employés passent en premier, car tout changement les affectera.

Lorsque vous créez un flux, il est crucial de mettre en place des stratégies pour une transition fluide, notamment :

- Offrir formation et développement des compétences

- Fixer des normes et des attentes

- Fournir des guides et des cahiers d’exercices

- Introduction de départements interfonctionnels

- Assurer une répartition équitable des charges de travail

Établissement de la traction

Un système de traction est une stratégie qui garantit que le travail ne commence que lorsqu’il y a une demande.

Cette approche élimine le gaspillage en alignant la prestation de services et la production avec le processus en fonction des prévisions ou des hypothèses, en tirant les systèmes utilisant des signaux ou déclencheurs issus des activités en aval, puis en initiant des actions en amont.

En se concentrant sur la production uniquement de ce qui est nécessaire, au moment où c’est nécessaire, les systèmes de tirage peuvent aider à réduire les niveaux de stock, améliorer l’efficacité et renforcer la réactivité aux demandes des clients.

Atteindre la perfection

Une organisation qui crée une culture d’amélioration et de croissance continue peut survivre aux nouvelles tendances et aux changements du secteur tout en assurant la satisfaction client.

Évaluer les changements au sein des processus et inspirer les employés à se sentir passionnés par les changements permet à votre entreprise de croître et de se développer. Rappelez-vous, la pratique Lean n’est pas une chose ponctuelle ; C’est une pratique continue qui nécessite un suivi fréquent.

Techniques et outils essentiels dans la pensée Lean

Maintenant que vous connaissez les principes clés du Lean, il est temps de révéler les techniques qui le rendent possible. Chaque technique contribue à identifier les inefficacités et à les atténuer grâce à des outils et méthodes spécialisés.

5S

La méthodologie 5S pose les bases de votre système de gestion Lean. Elle repose sur cinq principes, chacun jouant un rôle essentiel dans la réduction du gaspillage, la diminution des coûts et l’amélioration du moral des employés :

- Trier (Seiri) : Retirer les objets inutiles de l’entreprise, comme les vieux équipements et les matériaux inutilisés.

- Mettre en ordre (Seiton) : Organiser les équipements et matériaux pour un accès facile et attribuer un espace dédié aux articles essentiels du lieu de travail.

- Shine (Seiso) : Maintenir un environnement de travail propre en retirant immédiatement les débris et en gérant les déversements.

- Standardiser (Seiketsu) : Élaborer des procédures standard pour que tous les employés puissent suivre et mettre en œuvre des outils visuels pour la gestion et l’ordre.

- Soutenir : (Shitsuke) : Évaluer si les employés respectent les normes et offrent des formations.

Le processus 5S peut sembler simple, mais il nécessite la collaboration et l’acceptation de tous les employés.

Kanban

La visualisation des flux de travail aide les parties prenantes clés à identifier l’état des différentes tâches et à isoler les goulots d’étranglement des processus. Les tableaux Kanban utilisent le système de pull, déplaçant les tâches à l’étape suivante au fur et à mesure qu’elles sont prêtes, au lieu de les pousser.

Chaque carte représente une tâche différente, et les cartes disposent de limites WIP (work in process) pour améliorer le flux des processus et éviter les surcharges.

Kaizen

En japonais, Kaizen signifie amélioration constante. Il encourage tous les employés à apporter leurs idées sur la manière de mettre en œuvre l’amélioration des processus sur le lieu de travail. Il est essentiel pour atteindre la perfection et peut être bénéfique pour les équipes de direction de haut niveau.

Toutes les tâches et flux de travail contribuent aux objectifs à l’échelle de l’organisation, mais les cadres supérieurs peuvent négliger les tâches individuelles des employés. En inspirant chaque employé à proposer des changements, une entreprise peut mettre en place une approche allégée sur toutes les opérations.

Juste à temps (Just in Time)

Aucune stratégie de traction ne peut fonctionner sans utiliser la technique Juste à temps. Cette approche favorise la production et la livraison des produits lorsque cela est nécessaire, réduisant ainsi les risques d’excès de stock. Just in Time est essentiel pour la production Lean, augmentant la trésorerie et augmentant l’efficacité.

Poka-Yoke

Le Poka-Yoke (anti-faillite) est une technique qui met en œuvre des processus et des systèmes pour prévenir les erreurs.

Bien que l’assurance qualité soit souvent considérée comme une activité nécessaire mais sans valeur ajoutée, le poka-yoke est une mesure proactive qui aide à réduire le besoin de retravail et d’inspection, améliorant ainsi l’efficacité et la qualité.

La protection contre les erreurs est essentielle dans un système de pull, garantissant que les produits et services répondent aux attentes des clients.

En évitant les erreurs à la source, le poka-yoke peut aider à éliminer les défauts et à réduire le gaspillage, ce qui se traduit par un taux de satisfaction client plus élevé et une plus grande rentabilité.

Avantages de la méthodologie Lean :

- Efficacité : La gestion Lean améliore l’efficacité, permettant aux organisations de préserver les ressources et d’obtenir de meilleurs résultats commerciaux.

- Qualité : Comme la méthodologie Lean repose sur la minimisation des erreurs et l’amélioration de la qualité, elle peut offrir plus de valeur au client.

- Moins de coûts :toutes les entreprises souhaitent améliorer leurs résultats financiers et générer des bénéfices plus élevés. La cartographie des flux de valeur peut éliminer des dépenses inutiles, augmentant ainsi la performance financière.

- Engagement : La productivité et le taux de rétention des employés restent des préoccupations constantes pour les entreprises, mais la gestion Lean favorise une culture de collaboration et de progrès. En autonomisant les travailleurs, les entreprises peuvent réduire les taux élevés de turnover.

Les inconvénients de la gestion allégée :

- Problèmes à long terme : La méthodologie Lean se concentre sur des améliorations immédiates pour réduire les coûts et accroître l’efficacité. Les entreprises oublient souvent de prendre en compte les implications à long terme de chaque décision, ce qui pourrait entraîner des pratiques non durables.

- Insécurité : Certains employés résistent au changement et peuvent se sentir dépassés lorsque leur entreprise commence à adopter des techniques Lean.

- Contrôle qualité : La gestion Lean consiste à équilibrer coûts et qualité. Un accent mis sur l’efficacité pourrait entraîner des problèmes de contrôle qualité.

- Investissement : Si une entreprise prévoit de passer à des techniques Lean, elle devra investir dans une formation continue et une restructuration. Les petites entreprises disposant de ressources limitées pourraient trouver trop coûteux de pratiquer le legre.

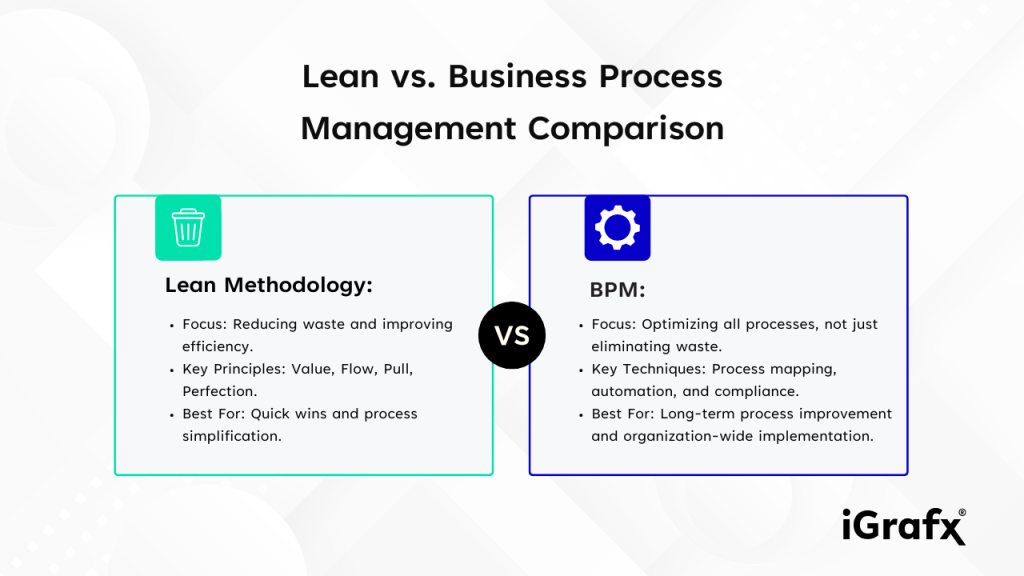

La gestion allégée ou la gestion des processus métier est-elle meilleure ?

Lorsque vous souhaitez atteindre l’excellence opérationnelle et maximiser l’efficacité, de nombreux éléments sont à prendre en compte — notamment si le Lean management, le Six Sigma ou le BPM est le meilleur choix pour vos objectifs. Chaque méthodologie a des objectifs similaires, mais les disciplines et techniques diffèrent.

Nous savons déjà ce qu’est le Lean management, mais en quoi la gestion des processus métier et Six Sigma diffèrent-elles ?

- Six Sigma : La méthodologie Six Sigma élimine les défauts de produits et services. Elle se concentre sur les attentes des clients et vise à proposer des produits qui les répondent. En résumé, la méthode tourne autour de la création de services et de produits supérieurs.

- Gestion des processus métier : Le BPM est une stratégie essentielle pour les organisations qui souhaitent optimiser et améliorer tous les processus. C’est une approche plus globale que la gestion Lean, qui vise à prévenir le gaspillage et à améliorer l’efficacité.

Si la gestion allégée est idéale pour les organisations souhaitant simplifier les processus et assurer des gains rapides, les logiciels BPM permettent aux entreprises d’affiner les processus et de mettre en œuvre des changements qui conduisent à des bénéfices à long terme.

Vous pouvez considérer la méthodologie des processus Lean comme faisant partie de la gestion des processus métier.

Tirer parti des puissances du BPM et de la gestion allégée

Beaucoup pensent que la gestion allégée et la gestion des processus métier sont directement en concurrence, mais qu’il est possible de combiner les deux pour maximiser les avantages. Voici comment :

Cartographie des processus et élimination des goulots d’étranglement

L’exploration de processus isole les processus métier clés et les cartographie, permettant aux managers d’identifier les goulots d’étranglement au sein des workflows. Les techniques de gestion Lean peuvent utiliser ces cartes pour identifier les déchets excédentaires, vous offrant une vue complète de chaque flux de travail.

Alors que la gestion Lean identifie les stocks, la surproduction, l’attente et les défauts, la gestion des processus métier examine les étapes de chaque processus et met en évidence les activités qui n’apportent pas de valeur.

Optimisation et normalisation

Les pratiques Lean peuvent optimiser les processus en éliminant les activités inutiles et en se concentrant sur celles qui apportent de la valeur. Le BPM peut aider les organisations à remodeler et simuler des processus, en isolant leurs performances avant de mettre en œuvre officiellement chaque processus entre les départements.

Les techniques Lean créeront des procédures standardisées, mais le BPM peut développer des procédures formelles et de la documentation, facilitant la conformité et la gouvernance.

Favoriser un cycle d’amélioration continue

Une fois les changements nécessaires identifiés, il est essentiel de surveiller l’impact de chaque nouveau processus. La BPM construit un cadre organisationnel pour la mise en œuvre et le suivi des changements. Le Lean management favorise également l’amélioration continue grâce à Kaizen.

Cas d’utilisation pour une approche combinée BPM et Lean

Savoir quand combiner BPM et méthodologie Lean peut être un défi, mais les deux approches fonctionnent mieux pour certains secteurs que pour d’autres. Ensuite, nous révélerons les secteurs où une combinaison tactique peut aboutir à de meilleurs résultats.

BPM et fabrication allégée

L’industrie manufacturière peut bénéficier de l’utilisation des deux méthodologies pour la gestion de la chaîne d’approvisionnement. Les techniques Lean élimineront le gaspillage en production et distribution, tandis que BPM peut automatiser les tâches monotones et surveiller la conformité lors du travail avec des fournisseurs tiers.

Santé

Tous les professionnels de santé savent qu’une approche centrée sur le patient est essentielle à sa survie. La combinaison de BPM et de cabinets Lean peut simplifier le parcours du patient en réduisant les temps d’attente et en gérant les processus de flux. BPM élabore également des normes qui maintiennent la conformité et les relations avec des tiers.

Services financiers

Le secteur financier est fortement réglementé, et les prestataires doivent se conformer à la législation tout en offrant aux clients une expérience simplifiée. BPM peut automatiser et standardiser les demandes de prêt, tandis que la méthodologie Lean mettra en place des systèmes de pull pour réduire les délais de candidature.

La conclusion

La méthodologie Lean continuera de jouer un rôle important pour aider les organisations à réduire les déchets et à améliorer l’efficacité. Oui, cela peut être coûteux, mais beaucoup conviendraient que les bénéfices dépassent largement leur investissement initial.

Si vous souhaitez prioriser l’amélioration des processus et résoudre les goulets d’étranglement, combiner les principes BPM et Lean peut atteindre les objectifs de l’entreprise à court et long terme. Notre logiciel Process360 Live est une solution innovante pour les entreprises de toutes tailles.

En tant que plateforme de bout en bout, elle peut gérer un processus entier, de l’identification à la standardisation. N’hésitez pas à réserver un essai gratuit dès aujourd’hui et à voir comment cela peut révolutionner votre organisation.